Un certificat de bonne fin atteste de l’achèvement de l’expérimentation de l’innovation lauréate.

Ce certificat détaille les principales caractéristiques techniques de l’innovation et synthétise les résultats obtenus lors de l’expérimentation. Lorsque la performance de l’innovation en conditions réelles est démontrée, l’entreprise lauréate bénéficie de la publication de ce certificat sur les sites du Cerema et de l’IDRRIM.

Ce certificat constitue un atout commercial apprécié des entreprises car il offre une garantie d’objectivité et de neutralité rigoureuse, renforçant ainsi la crédibilité de l’innovation auprès de ses clients.

Certificat de bonne fin BIOCOLD - Eiffage Infrastructures

Biocold® est un enrobé innovant, destiné à l’entretien des couches de roulement. Il apporte une solution flexible aux maîtres d’ouvrage en termes de variabilité d’épaisseur, d’adaptabilité à des supports variés et aux performances thermomécaniques. Ces propriétés mécaniques intermédiaires entre les enrobés à chaud (référence) et les enrobés à froid, réservés aux faibles trafics, en font une technique d’entretien particulièrement adaptée aux chaussées pour trafics significatifs.

Le Cerema a testé Biocold® sur routes départementales dans le cadre de programmes d’expérimentation contractualisés avec le Conseil Départemental de l’Hérault et le Conseil Départemental des Alpes Maritimes. S’agissant de couches de roulement, le suivi des chantiers expérimentaux a été réalisé sur une durée de cinq ans, pour une parfaite évaluation des caractéristiques de durabilité et de bonne remobilisation des agrégats d’enrobés recyclés.

Les performances de Biocold® résultent de la synthèse des principaux axes de R et D d’Eiffage Infrastructures depuis une décennie :

- la température de fabrication, inférieure à 100°C en fait une technologie économique et à haute valeur environnementale, peu émissive en GES et soucieuse d’un meilleur confort des équipes de mise en œuvre (grâce à la maîtrise de la quantité d’eau dans le mélange) et des riverains.

- pour une grande maniabilité et une meilleure souplesse d’utilisation à basse température, mais également pour assurer si besoin une stockabilité de 12 à 24h, Biocold® s’appuie sur l’additivation à partir d’un ester d’huile agro-sourcé ;

- Biocold® est une technique économique et préservatrice de la ressource non renouvelable en granulats par l’utilisation d’agrégats d’enrobés frecycls. Au-delà, le couple ester végétal/enrobé permet à la fois la régénération du bitume issu des agrégats d’enrobés recyclés avec un dosage adapté pour une siccativation in situ et une montée en cohésion du mélange plus rapide.

Télécharger le certificat

Certificat de bonne fin ECOMIX Structure - Entreprise MALET

Lauréat du CIRR 2007

Dans le cadre du programme public national de soutien à l’innovation routière 2007, le produit Ecomix-Structure de l’entreprise MALET a été retenu pour être testé comme produit innovant rattaché au thème « Réduction de la consommation d’énergie ».

Le produit Ecomix-Structure est un matériau traité au liant mixte à froid qui vise à concilier les avantages des matériaux traités au liant hydrau-lique (à savoir principalement la performance mécanique) à ceux des matériaux traités au liant hydrocarboné (à savoir principalement la soup-lesse). Il est fabriqué par un procédé d’enrobage séquentiel en deux temps :

• le liant hydraulique (Argistab) est introduit dans la fraction sableuse

• le liant hydrocarboné (une émulsion de bitume) est introduit avec les granulats 2/D

Il est utilisé en couche d’assise, valorisant ainsi ses caractéristiques structurelles.

Le produit Ecomix-Structure a fait l’objet de trois expérimentations sur une dizaine d’années : sur la piste de la sablière Malet à Portet-sur-Garonne, sur une chaussée du Parc d’activités de Lacourtensourt dans la métropole de Toulouse, et enfin sur le site de la société Malet. Le suivi des planches des trois expérimentations a été assuré par le Cerema Sud-Ouest en liaison avec les Cerema Nord-Picardie et Méditerranée ; la synthèse a été faite par le Cerema Est.

Les expérimentations

La première expérimentation a été conduite sur le site de la piste de la Sablière (Malet) à Portet-sur-Garonne (Haute-Garonne), de 2008 à 2013. Trois planches expérimentales de 4m de large sur 30m de long (une planche de référence de 8cm de GB3, deux planches d’Ecomix de 8cm et 12 cm d’épaisseur, recouvertes par un BBUM de 1,5 cm), construites en juillet 2008, ont été soumises au trafic poids lourds quittant la sablière jusqu’au printemps 2013 : les chaussées montraient un bon comportement structurel à l’arrêt de l’expérimen-tation. Des essais de modules réalisés sur deux éprouvettes découpées dans des carottes prélevées sur site ont conduit à des valeurs à 15°C et 0,02s de 4 800 MPa pour une teneur en vides de 10%.

La deuxième expérimentation a été conduite à partir de juillet 2010 sur le chemin de Mazurie dans le cadre de la réhabilitation de la voirie du parc d’activités de Lacourtensourt (communes d’Aucamville et de Fenouillet, métropole de Toulouse). Une planche de référence en GB3 et une planche d’Ecomix Structure, toutes deux en 14cm d’épaisseur, recouvertes par un BBME 0/10 en 6cm d’épaisseur, sur une plate-forme PF2, ont été soumises à un trafic T5 de 20 PL/j/sens environ. Le suivi à quatre ans a montré un bon comportement des planches expérimentales, malgré la présence de nom-breux regards et d’une tranchée pour intervention sur réseau qui ont altéré l’intégrité des structures expérimentales. Des essais de modules réalisés sur deux éprouvettes de tenue médiocre découpées en avril 2012 dans des carottes prélevées sur site ont conduit à des valeurs à 15°C et 0,02s de 2 800 MPa et 5200 MPa pour des teneurs en vides respectives de 16,4 et 14,8%.

La troisième expérimentation, menée de septembre 2016 à janvier 2017sur le site de la société Malet, à Portet-sur-Garonne, a permis de conduire les chaussées expérimentales à leur ruine. Trois planches de 1,9 m de large et 20 m de long (matériaux GB3, GE et Ecomix en 10cm d’épaisseur, recouverts par un BBM, sur une plate-forme PF2) ont été construites en juillet 2016 sur le site de l’entreprise Malet à Portet sur Garonne, puis soumises au trafic du manège FABAC jusqu’à la ruine des structures (arrêt de l’essai après respectivement 2,62, 1,61 et 1,12 millions d’essieux de référence).

Il ressort de l’analyse de cette troisième expérimentation conduite sur une durée courte :

- un module du matériau Ecomix variant entre 3750 MPa (10% de vides, à 15°C et 10Hz) et 4850 MPa (7,4% de vides, à 15°C et 0,02 s)

- une proposition de démarche de calcul pour les matériaux traités à l’émulsion ou au liant mixte en deux temps (ruine du matériau traité puis déformation du sol support) avec des performances en fatigue estimées pour l’expérience à : eps6=180 déf, b= -1/5, SN=0,3 et kc=1,3.

Conclusion

Les conclusions issues de cette série d’expérimentations portent d’une part sur le matériau Ecomix lui-même et d’autre part sur la méthode de dimensionnement des structures qui recourent à des matériaux de ce type (traités à l’émulsion ou au liant mixte).

1. Le matériau Ecomix s’apparente à la famille des matériaux traités aux liants mixtes pour lesquels il n’existe aujourd’hui pas de méthode de calcul dans le cadre de la démarche française de dimensionnement des chaussées, ni de valeurs de référence en module ou en fatigue.

S’agissant d’un matériau visant à apporter un renfort structurel à une chaussée neuve ou dégradée, il convient de le caractériser sous deux angles : celui de la rigidité et celui du comportement répété sous charges.

Concernant sa rigidité, les différentes informations disponibles indiquent des valeurs de module comprises entre 2800 et 5200 MPa, pour des valeurs de compacité variant entre 7,4 et 16,4% ; le module de rigidité diminue lorsque la teneur en vides augmente. Une valeur de 4000 MPa à 15°C et 10Hz (pour une teneur en vide de 11%) peut être jugée comme représentative.

De plus, l’analyse de l’expérience n°3 a montré que le module varie en fonction de la température et de la fréquence selon des règles analogues à celle d’un matériau bitumineux structurant (type GB3 par exemple).

Concernant son comportement sous chargement répété, un essai de fatigue a été réalisé en 2008 sur six éprouvettes du matériau Ecomix selon la norme d’essais NF 12697-24. Il conduit à une valeur eps6 de 46 déf et une pente de -1/8,55 pour une teneur en vides moyenne des éprouvettes de 14,36% et un module à 15°C et 10Hz de 2740 MPa. Mais cette valeur est étonnamment faible et ne permet pas de modéliser le comportement observé des planches expérimentales.

2. L’interprétation de l’expérimentation n°3 a conduit à proposer une méthode innovante de dimensionnement des structures comportant une couches d’assise traitée à l’émulsion ou au liant mixte, et des paramètres de fatigue forfaitaires.

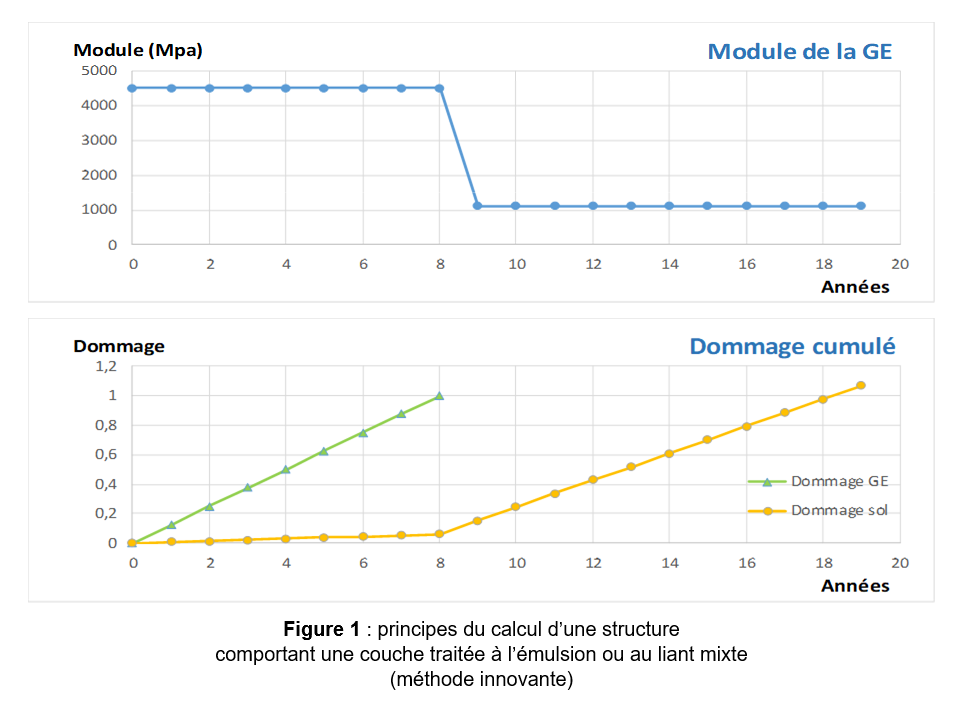

Le comportement d’une couche de matériau traité à l’émulsion de bitume ou au liant mixte et l’estimation de sa durée de vie pourraient être appréhendés par un calcul en deux étapes :

Dans un premier temps, le matériau traité à l’émulsion ou au liant mixte rigide, doté d’un module de rigidité à 15°C et 10 Hz compris entre 3000 et 5000 MPa, et ce dès le premier jour de circulation (le délai de rigidification du matériau traité à l’émulsion, qui prend en réalité quelques semaines à quelques mois, est négligé à l’échelle de la durée de vie de la chaussée), reprenant les efforts en extension par flexion jusqu’à la ruine (dommage égal à 1) ;

Dans un second temps, une fois le matériau traité à l’émulsion ou au liant mixte ruiné (module divisé par 4), le sol support reprenant les efforts jusqu’au développement d’une ornière par cumul de déformation verticale permanente (dommage égal à 1).

Le calcul de la durée de vie de la chaussée se ferait en calculant :

• lors de la première étape, le dommage cumulé de la couche de matériau traité à l’émulsion ou au liant mixte (critère t), jusqu’à ce que celui-ci atteigne la valeur de 1 (ou de 100 %), signifiant la ruine du matériau traité dont le module serait alors divisé par 4

• lors de la seconde étape, le dommage cumulé de la couche de sol support (critère z) jusqu’à ce que celui-ci atteigne à son tour la valeur de 1 (ou de 100 %) signifiant alors le développement d’une ornière à grand rayon marquant la fin de la durée de vie de la chaussée (figure 1).

La conduite du calcul suppose l’adoption de valeurs caractéristiques représentatives du comportement observé. Ainsi, les valeurs forfaitaires suivantes sont proposées :

• un module de rigidité à 15°C et 10 Hz compris entre 3000 et 5000 MPa, et ce dès le premier jour de circulation (le délai de rigidification du matériau traité à l’émulsion est négligé à l’échelle de la durée de vie de la chaussée)

• une valeur d’6 égale à 180 def, une pente b de -1/5 et une valeur de dispersion de l’essai de fatigue SN égale à 0,3 pour les matériaux type grave émulsion ; le coefficient de calage kc est pris égal à 1,3

• une loi de déformation verticale admissible du type : z adm = 40 000 x (NE)-0,222

Les paramètres de calcul proposés ci-dessus devront être affinés à partir du suivi de chaussées réelles.

Télécharger le certificat

👉 Certificat de bonne fin ECOMIX Structure - Entreprise MALET

Certificat de bonne fin RECYCLEAN - Eiffage

Contexte

Un Arrêté du 5 janvier 1993 a identifié comme cancérogènes l’exposition aux hydrocarbures polycycliques aromatiques présents dans la suie, le goudron, la poix, la fumée ou les poussières de la houille. Ces produits employés alors en construction routière ont été progressivement abandonnés.

Aujourd’hui, l’entretien et le renouvellement de ces couches de roulement sont problématiques pour les Maîtres d’Ouvrages d’un point de vue sanitaire et économique, avec des coûts de conditionnement et d’évacuation en installation de stockage souvent supérieurs au coût des travaux à réaliser.

Le procédé Recyclean®

Le procédé Recyclean® est un procédé de retraitement en place (réemploi) sous aspersion d’eau de chaussées polluées. Il est réalisé au moyen des ateliers de retraitement mobiles ARC® 700, ARC® 1000 et ARM® 2500 d’EIFFAGE Route. Il s’applique avec du liant hydraulique, de l’émulsion de bitume / végétale ou des liants mixtes. La profondeur de retraitement est fonction de la structure de chaussée en place, de l’atelier utilisé et de la classe de trafic considérée.

La mission du Cerema

Dans le cadre du CIRR, le Cerema a essentiellement évalué la capacité de Recyclean® :

• à réduire l’émission de HAP aérosols tant dans la fraction gazeuse que particulaire ;

• à prévenir les impacts pour l’environnement.

Le chantier

Le Département de Seine-et-Marne a accueillit l’expérimentation sur un site retenu à une douzaine de kilomètres de Provins. Il a permis de mener l’expérimentation sur des matériaux de chaussée fortement pollués par des HAP (jusqu’à 6 500 mg/kg MS de ∑16HAP US-EPA). La structure de chaussée originelle se compose d’une couche de surface sur 9 cm (enduits+macadam) et d’un empierrement constituant la couche inférieure, suivi de blocs calcaires.

Retour d’expérience & Conclusion

Le chantier s’est déroulé en août 2017 sous une journée ensoleillée et sans vent. La technique de retraitement à l’émulsion de bitume sur 8 cm a été retenue (ARM® 2500) complétée d’un enduit de scellement suivi un mois après d’un enrobé Béton Bitumineux Semi-Grenu sur 6 cm.

Le procédé Recyclean® a montré son efficacité à réduire le risque sanitaire lié aux aérosols particulaires de HAP par une aspersion d’eau jusqu’à un facteur 5. L’encapsulage à froid des HAP limite pour sa part l’émission de HAP gazeux. L’ensemble des résultats sont inférieurs aux seuils sanitaires applicables (gaz et particules).

Télécharger le certificat

Certificat de bonne fin du procédé 3 E +R - COLAS

Dans le cadre du programme public national d’expérimentation routes et rues, le procédé 3E+R de COLAS SA a fait l’objet d’expérimentations dont l’évaluation a été assurée par le Réseau Scientifique et Technique.

Les expérimentations se sont faites sur autoroute et route nationales dans le cadre de programmes d’expérimentation passés respectivement avec la DREAL Languedoc Roussillon puis la DIR Massif Central et la DIR Nord.

1/ Couche de roulement

Le procédé consiste à abaisser la température de fabrication des enrobés bitumineux de 40 à 45°C selon la technique 3E tout en incorporant jusqu’à 30% d’agrégats d’enrobés dans les formules pour couche de roulement ce qui permet de réduire notablement l’utilisation de ressources non renouvelables. La technique 3E a par ailleurs fait l’objet d’un certificat innovation de bonne fin en 2008 (Ancienne charte innovation).

Le procédé a été testé avec des bétons bitumineux semi-grenus 0/10 et un béton bitumineux mince 0/10 en couche de roulement sous des trafics poids lourds élevés (jusqu’à T0).

Au vu des bilans réalisés par les comités de suivi, le Directeur du SETRA certifie que l’introduction de 30% d’agrégats d’enrobés dans les formules testées, via procédé 3E+R de COLAS SA, permet d’obtenir des caractéristiques d’adhérence, d’uni et de tenue mécanique satisfaisantes dans le temps.

2/ Couche d’assise

Ce procédé consiste à abaisser la température de fabrication des enrobés bitumineux selon la technique 3E tout en incorporant jusqu’à 50 % d’Agrégats d’Enrobés dans les formules pour couche d’assise.

Le procédé a été testé avec des Graves Bitumes 0/14 de classe 3 en couche d’assise sous des trafics poids lourds élevés (T0). L’abaissement de température atteint est de l’ordre de 30 à 35 °C par rapport au produit de référence et les taux de recyclage effectifs sont de 25 % et 40 %.

Au vu des bilans réalisés par les comités de suivi, le Directeur du Cerema Infrastructures de Transport et Matériaux certifie que l’introduction de 25 % et 40 % d’Agrégats d’Enrobés dans les formules testées, via le procédé 3E+R de COLAS SA, permet d’obtenir une tenue mécanique satisfaisante dans le temps, jugée sur la base de mesures de module, de mesures de déflexion et de relevés visuels.

Télécharger le certificat

👉 Certificat de bonne fin COLAS 3E+R couche de roulement et couche d'assise

Certificat du procédé Orthodalle de réparation et de renforcement de pont - EIFFAGE TP

Lauréat du CIRR 2010

L’entreprise EIFFAGE Travaux Publics a été désignée lauréate pour le procédé Orthodalle par le Comité Innovation Routes et Rues (CIRR) de l’appel à projets d’innovation routière 2010 « Routes et Rues » organisé par la Direction des infrastructures de transports du Ministère de la transition écologique et solidaire.

Ce procédé a été mis en œuvre en 2011 sur le pont d’Illzach, situé à quelques kilomètres de Mulhouse et franchissant le canal de Huningue. Le maître d’ouvrage de ce pont est le Conseil Départemental du Haut-Rhin. Ce chantier expérimental a été suivi par le Réseau Scientifique et Technique du ministère en charge des transports, à savoir le Cerema ITM et Cerema Est.

Le procédé Orthodalle a pour objectif le renforcement et la réparation de tabliers métalliques et l’augmentation de leur durée de vie. Cette technique, plus particulièrement adaptée au cas des dalles orthotropes, consiste à remplacer l’enrobé bitumineux par un revêtement mince en béton fibré à ultra-hautes performances (BFUP) connecté au platelage métallique. De par ses caractéristiques mécaniques élevées, le BFUP soulage la dalle orthotrope en réduisant les contraintes en son sein, ce qui a pour effet de limiter fortement l’apparition et la propagation de fissures de fatigue dans ce type de tablier métallique.

Le pont d’Illzach, dont la mise en service date de 1970, se compose d’une travée isostatique constituée d’un tablier à poutres latérales de type WARREN de 106 mètres de longueur reliées par un platelage de type orthotrope.

De nombreuses fissures de fatigue ont été détectées dans la dalle orthotrope au début des années 2000, notamment à la jonction auget-pièce de pont.

Les inspections suivantes ont mis en évidence que le nombre de fissures augmentait de façon significative année après année, ce qui a conduit à envisager une réparation du pont.

Il est important de noter que pour cet ouvrage, le BFUP a été préfabriqué (seules les zones de clavage ont été coulées en place) et recouvert d’une résine gravillonnée qui assure les fonctions de couche de roulement et d’étanchéité.

La réparation a consisté à remplacer l’enrobé bitumineux par du BFUP connecté au platelage via des goujons, mais que les fissures qui existaient avant la réparation n’ont pas été traitées ou rebouchées.

Autre élément important à souligner, le trafic qui passe sur l’ouvrage a été pesé et compté durant deux mois en 2011 et celui-ci est de l’ordre de 330 000 poids lourds par an avec une masse moyenne de 20,2 tonnes.

De façon synthétique, de 2011 à 2017, l’ouvrage a fait l’objet d’un suivi régulier, dont les conclusions sont les suivantes :

- le nombre de fissures à l’intersection auget/pièces de pont s’est stabilisé ;

- les dalles BFUP répartissent les efforts vers les augets adjacents et ce phénomène est stable dans le temps ;

- l’axe neutre de flexion entre pièces de ponts se situe dans le BFUP, ce qui indique la bonne connexion du BFUP au platelage et cette connexion est stable dans le temps ;

- les contraintes locales dans la dalle orthotrope (platelage et flan d’auget) ont diminué de l’ordre de 40 % grâce au BFUP et cette diminution est stable dans le temps. La durée de vie résiduelle de l’ouvrage est alors très sensiblement augmentée (gain de durée de vie en puissance 5 par rapport à la diminution des contraintes) ;

- l’adhérence de la résine gravillonnée sur le BFUP est globalement bonne, un nombre élevé de défauts d’adhérence ont néanmoins été révélés au droit des zones de clavage. Cela s’explique par la présence des bandes de pontage en fibre de verre tissée qui auraient été insuffisamment imprégnées de résine lors de leur mise en œuvre ;

- la profondeur de macrotexture (PMT) sous un trafic de type T1 a diminué dans le temps mais sa valeur reste supérieure aux valeurs communément admises pour les couches de chaussée en service ;

- les calculs ont montré que même sans reboucher les fissures existantes, l’ouvrage est justifié. L’ouvrage est également justifié en situation accidentelle si un auget se décroche sur toute sa longueur.

Le procédé Orthodalle a donc répondu aux objectifs fixés pour le pont d’Illzach. Si un ouvrage présente une typologie, un volume de trafic et des pathologies comparables, le procédé Orthodalle, mis en œuvre dans les mêmes conditions que sur le pont d’Illzach, constituera une solution de réparation efficace.

Télécharger le certificat

Certificat de bonne fin TerraLink™ - Terre Armée

Élargissement aval d’un talus en sol renforcé par clouage

Dans le cadre du programme public national d’expérimentation routes et rues, le procédé TerraLink™ de l’entreprise Terre Armée a fait l’objet d’une expérimentation sur la RN 20 dans le département de l’Ariège et dont le maître d’ouvrage est la direction interdépartementale des routes du Sud-ouest. L’évaluation a été assurée par le Cerema.

L’innovation proposée devait permettre d’adapter une technique actuelle en connectant le remblai renforcé à une structure de soutènement telle qu’une pente stabilisée par clouage ou des murs existants.

L’expérimentation a permis de constater que le procédé TerraLink constituait une solution de renforcement ou d’élargissement en site restreint, avec une limitation des impacts sur le trafic durant les travaux, des volumes de terrassement limités et une adaptation du parement au paysage, en conformité avec les prescriptions de la norme NF P 94 270.

Télécharger le certificat

Certificat de bonne fin du capteur automatique de données Sakhar

Lauréat CIRR 2015

Le capteur de mesures automatiques du nombre d’occupants dans les véhicules Sakhar, lauréat 2015 de l’Appel à projets d’innovation « Routes et rues », vient de recevoir son certificat de bonne fin délivré par le directeur du Cerema ITM.

Cette proposition portait sur le développement d’une solution logicielle innovante de calcul automatique en temps-réel du nombre d’occupants des véhicules sur les voies de circulation.

Première originalité : la proposition était présentée par un consortium constitué du Conseil Général du Nord et d’une start-up, la société ANAXA – VIDA, elle-même issue du CNRS et de l’université Lille1.

L’association préalable d’une entreprise et d’un maître d’ouvrage public, qui offrait le site, a permis le démarrage rapide de l’expérimentation. L’implication de l’équipe du Cerema dans le montage, la mesure et la validation de l’expérimentation a fait le reste.

Deux ans après, l’industriel dispose d’une référence parmi les capteurs basés sur la vision outdoor, un domaine d’avenir.

L’innovation technologique consiste en une méthode de segmentation et de reconnaissance spatio-temporelle articulée sur une nouvelle approche de synchronisation optimisée de capteurs vidéo, vues et zones de couverture des traitements.

L’expérimentation côté CIRR a porté sur la détermination du nombre d’occupants par véhicule par le capteur Sakhar.

Ce dernier, basé sur l’analyse d’image, consiste à mesurer le nombre d’occupants des véhicules léger circulant en section courante, sans avoir besoin de recourir à une analyse fastidieuse des images collectées sur le bord de la route. Il permet également une classification des véhicules suivant le groupe Z5 définie dans la norme NF P99-300.

Les expérimentations se sont faites sur autoroute et route nationale dans le cadre de programmes d’expérimentation passés respectivement avec le Département du Nord et la DIR Nord. Le capteur a été testé dans différentes configurations. Une vérité de terrain a été réalisée afin de définir ses performances.

Le capteur Sakhar permet une classification correcte des véhicules de l’ordre de 90%. Parmi les véhicules légers détectés, le taux de détection de nombre d’occupants est d’environ 96%.

La mise en place des voies réservées à certaines catégories de véhicules ou de voies auxiliaires, ouvertes temporairement à la circulation, rencontre au moins deux difficultés que les produits comme le capteur Sakhar peuvent contribuer à résoudre.

Les études d’opportunité de mise en place de voies de covoiturage nécessitent la connaissance préalable du nombre d’occupants dans les véhicules. Cette donnée est difficile à obtenir par enquête ou sondage ; on constate le besoin de disposer de capteurs permettant de la recueillir automatiquement.

D’autre part, l’ouverture de voies de covoiturage pose le problème du contrôle du nombre d’occupants des véhicules autorisés à y circuler. La mise en place d’une chaîne automatisée de contrôle sera fondamentale pour s’assurer que la voie répond à l’usage pour lequel elle a été créée et éviter la fraude.

La méthode permet non seulement la mesure du nombre d’occupants dans un véhicule, avec un impact sur la mise en place de voies réservées, mais aussi d’autres applications potentielles comme le comptage de véhicules par types.

Les mesures d’incitation au covoiturage se traduisent par une augmentation du taux d’occupation des véhicules. Des données du comptage du taux d’occupation des véhicules seraient utiles à la modélisation de l’impact de l’ouverture d’une voie de covoiturage. On pourra déduire de la baisse du nombre de véhicules, des effets sur la fluidité, la sécurité et l’impact environnemental des déplacements. Toutes ces améliorations peuvent être converties en gains socio-économiques.

Personne à contacter :

M. CHABANE DJERABA, Professeur des Universités UMR CNRS-Lille1 n° 8022, Université Lille1 & Télécom Lille1

Building IRCICA, Parc Scientifique de la Haute Borne, 50 avenue Halley, BP 70478, 59658 Villeneuve d’Ascq, France.

Télécharger le certificat

Certificat de bonne fin GB et BB5- EIFFAGE Infrastructures

2 produits EIFFAGE Infrastructures, lauréats du CIRR 2009 et 2011, reçoivent leur certificats de bonne fin.

Dans le cadre du Programme public national d’expérimentation routes et rues, les produits d’Eiffage Infrastructures GB5® (Enrobés à hautes performances pour couches d’assise) et BB5® (Couche de roulement à granulométrie optimisée, dense et grenue, sans reprofilage préalable), ont fait l’objet d’expérimentations dont l’évaluation a été assurée par le Cerema.

GB5® et BB5® sont basés sur une optimisation de la courbe granulométrique de manière à maximiser les contacts entre gravillons et à minimiser l’effet d’interférence entre le sable et les gravillons. GB5® est basé en outre sur l’emploi d’un bitume multigrade ou modifié aux polymères en structure.

Ces deux produits, lauréats respectivement en 2009 et en 2011 ont suivi un programme complet dans le cadre du CIRR, avec des tests en couches structurantes et en couches de roulement, sous des trafics moyens à forts. Sur 8 ans, outre les équipes d’experts et de techniciens au Cerema ITM, à Sourdun et dans toute la France, ils ont mobilisé en tout 6 maîtres d’ouvrage : SANEF, AREA et le Conseil Départemental de l’Oise, la DIR Nord, le Conseil Départemental du Bas Rhin et le Conseil Départemental de l’Isère.

Les certificats de bonne fin délivrés précisent les performances mesurées et constatées.

Télécharger les certificats

Certificat de bonne fin REGEMAC

Lauréat du CIRR 2011

Dans le cadre du programme public national d’expérimentation routes et rues, le procédé Regemac RM des entreprises Fenixfalt SAS et Roger Martin a fait l’objet d’expérimentations dont l’évaluation a été assurée par le Cerema.

Regemac est un procédé d’enrobés avec bitumes régénérés à caractéristiques améliorées et modifiées par des élastomères.

Télécharger le certificat

Certificat de bonne fin du système des carrefours à feux avec une alimentation en continu - SEA Signalisation

Lauréat du CIRR 2015

La grande majorité des installations françaises fonctionnent en courant alternatif sous tension 220V. A ce jour, l'usage de la TBT (Très Basse Tension) s'est cantonné au 24V alternatif dans quelques agglomérations. Les sources à LED nécessitent le redressement du courant et l'installation de composants supplémentaires. Le courant continu présente ici un avantage et diminue le nombre de composants à installer et donc à maintenir. Il est également directement compatible avec les alimentations solaires. La suppression des alimentations à découpage dans les signaux réduit fortement les émissions électromagnétiques et rend plus sûr le processus de vérification du bon fonctionnement des sources lumineuses par les contrôleurs. Le passage à la TBT correspond à une attente forte des collectivités.

Il était attendu de cette innovation une réduction de la facture énergétique, une compatibilité avec une alimentation batterie/solaire, une limitation des composants électroniques, une amélioration de la sécurité des personnes et la facilitation des procédures de maintenance.

GRENOBLE-METROPOLE a bien voulu offrir un chantier SEA Signalisation en ouvrant à l’expérimentation un carrefour en croix – 110 v alternatif. Une première campagne a consisté à remplacer du 110 v alternatif par du 220 alternatif puis à mesurer l’éclairement et la consommation énergétique par compteur numérique, ce qi permettait le comptage instantané. Lors d’une 2ere campagne on est passé au 24 v continu puis 48v continu, lors d’une derière campagne.

Il a été constaté que le système de carrefour à feux avec alimentation en courant continu de SEA Signalisation permettait une réduction d’un tiers de la consommation énergétique, tout en améliorant fortement la sécurité électrique des installations sans réalisation de travaux de génie civil coûteux. Ce système est également très adapté aux alimentations solaires/batteries pour les pays à fort ensoleillement.

Télécharger le certificat

Certificat de bonne fin du procédé NOVAPLAST - EUROVIA

Dans le cadre du programme public national d'expérimentation routes et rues, le procédé NOVAPLAST® de la société EUROVIA a fait l'objet d'une expérimentation dont l'évaluation a été assurée par le Cerema.

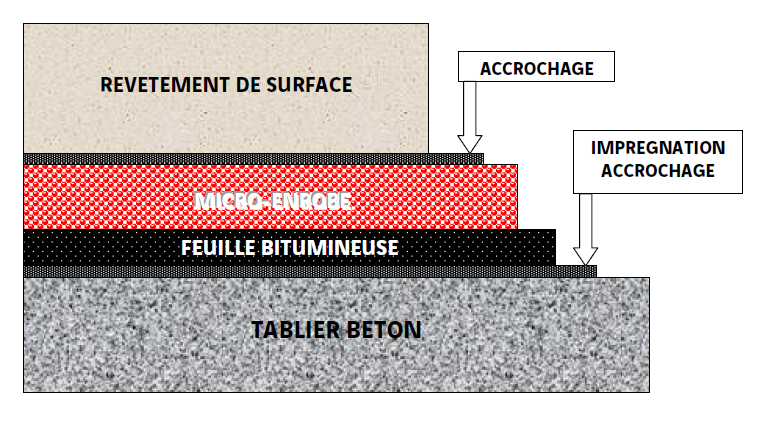

Il s’agit d’un procédé d’étanchéité pour ouvrage d’art, ponts, viaducs, passerelles, parkings, tunnels. Ce procédé peut indifféremment être employé en travaux neufs comme en entretien. Ce procédé repose sur une membrane d’étanchéité réalisée par une feuille préfabriquée bitumineuse protégée par un micro-enrobé bitumineux qui comporte les propriétés de protection de la feuille et de complément d’étanchéité. Ce complexe d’étanchéité est ensuite recouvert par une couche de roulement.

Ce procédé convient avantageusement à tous les ouvrages en béton. Il permet des cadences de pose élevées. L’étanchéité est renforcée puisqu’elle est garantie par la feuille bitumineuse d’une part et par le micro-enrobé d’autre part. Celui-ci apporte par ailleurs un gain pour la pérennité de l’étanchéité car il assure une protection de la feuille.

Le procédé se prête très bien aux grands ouvrages. Mener l’expérimentation sur un pont majeur a permis de mettre en lumière l’apport du procédé en matière de cadence de pose élevée et de longévité.

Les conclusions de ce suivi effectué de 2016 à 2019 sont les suivantes :

- L’état de la chaussée est satisfaisant avec des déformations très limitées.

- Au niveau des joints de chaussée, les quelques fissures et décollements observés, à l’origine de l'humidité et des stalactites de calcite active constatées en intrados, au niveau des culées, ne sont pas liés au procédé d’étanchéité.

- L'accès à la passerelle a permis d'inspecter la totalité de l'intrados de l'ouvrage et aucun défaut d'étanchéité n'a été constaté au niveau des dispositifs d’évacuation des eaux pluviales.

Le procédé NOVAPLAST®, a donc répondu après 7 ans de vie aux objectifs fixés en matière d’étanchéité et de tenue de la couche de roulement. Par conséquent, au vu des bilans réalisés par le laboratoire régional de Blois, l'efficacité et la durabilité du procédé d'étanchéité NOVAPLAST®, peuvent être validées.

Télécharger le certificat

👉 Certificat de bonne fin du procédé NOVAPLAST de la société Eurovia

Certificat de bonne fin du procédé COLGRILL R - COLAS

Dans le cadre du programme public national d'expérimentation routes et rues, le procédé COLGRILL R de la société COLAS a fait l'objet d'une expérimentation dont l'évaluation a été assurée par le Cerema.

"COLGRILL R" est un procédé qui permet de réduire les épaisseurs de renforcement des chaussées routières grâce à des enrobés bitumineux armés d'une grille de fibres de verre thermocollées.

Il consiste à mettre en place une grille de fibres de verre à la base d’une couche d’enrobé destiné au renforcement d’une chaussée routière, lui permettant ainsi d’augmenter sensiblement sa capacité d’allongement et de limiter sa sensibilité aux déformations verticales permanentes sur le support.

L’enrobé placé sur la grille est de type normalisé, à base de bitume pur ou modifié. Il peut être tiède et contenir des agrégats d’enrobés.

L’amélioration des performances apportée à l’enrobé armé par la grille avait été préalablement quantifiée par une étude en laboratoire ; ceci a permis à COLAS de proposer une méthode de dimensionnement.

Outre d’importantes économies d’énergie, l’enrobé armé permet une préservation des ressources en granulats et en liant fossile utilisés pour la fabrication des produits mis en œuvre ainsi qu’une moindre gêne et une meilleure sécurité pour les usagers et les riverains.

COLGRILL R a été expérimenté sur deux voies portant une classe de trafic T1, urbaine (métropole de MONTPELLIER) et interurbaine (département de l’HERAULT).

Les résultats issus des investigations réalisées dans le cadre du suivi à cinq ans, ainsi que des suivis à un an et trois ans ne mettent pas en évidence de différences significatives entre la planche COLGRILL R et la planche témoin tant du point de vue structurel que surfacique.

Télécharger le certificat

👉 Certificat de bonne fin de suivi d’expérimentation du procédé COLGRILL R (Colas)

Certificat de bonne fin des dispositifs FLU-D et LYNX - AXIMUM

La sécurité des agents est un enjeu fort. L’accidentologie sur la signalisation lumineuse temporaire est un sujet très sensible, qui concerne directement la sécurité des agents, notamment en situation d’intervention d’urgence. La DIT a d’ailleurs encouragé plusieurs expérimentations de signalisation temporaire afin de réduire le nombre d’accidents.

Dans le cadre du programme public national d’expérimentation Routes et Rues, le système de flèche lumineuse décalable associé au boîtier de commande à rétrovision, FLU-D et LYNX proposés par AXIMUM a été expérimenté par le Cerema.

Ce matériel est une version alternative de la Flèche Lumineuse d’Urgence (FLU) utilisée par les exploitants de routes à chaussées séparées lors d’une neutralisation de voie non programmée (intervention d’urgence).

Il permet de décaler de 76 cm la flèche lumineuse (signal KR43) sur la droite ou la gauche du fourgon. L’objectif de ce décalage transversal est de déporter le fourgon de l’axe de la voie circulée tout en maintenant la flèche lumineuse KR43 en position telle que définie dans la réglementation, c’est-à-dire à l’axe de la voie de circulation.

L’expérimentation de l’innovation portait sur deux points :

- un signal d’urgence déporté par rapport à l’axe du véhicule porteur

- un boîtier de commande à rétro-vision par caméra dans les domaines visible et infrarouge

Un point de vigilance devait être porté au cours de l’expérimentation sur les questions d’ergonomie, d’interface homme-machine et de compréhension par les agents du fonctionnement du système, notamment en situation réelle d’intervention.

Les dispositifs FLU-D et LYNX ont fait l’objet de tests par trois centres d’entretien et d’intervention de trois directions interdépartementales des routes à partir de décembre 2016. La coordination de l’utilisation de ce dispositif et son évaluation ont été faits par le Cerema.

Les tests effectués n’ont pas mis en évidence des défauts de fonctionnement majeurs du dispositif ; le certificat apporte quelques suggestions en préalable à son exploitation.

Télécharger le certificat

👉 Certificat de bonne fin des dispositifs FLU-D et LYNX (AXIMUM)

Certificat de bonne fin du procédé COLBIFIBRE - COLAS

Dans le cadre du programme public national d'expérimentation routes et rues (CIRR), le Cerema a délivré un certificat de bonne fin d'expérimentation pour le procédé COLBIFIBRE de Colas. Ce certificat est la conclusion des chantiers expérimentaux réalisés et démontre la bonne tenue de ce produit en conditions réelles.

COLBIFIBRE fait partie de la famille des Revêtements Superficiels Combinés. Il se décline sur une gamme étendue de trafic pour apporter de bonnes caractéristiques de surface (étanchéité et adhérence). Il permet de différer l’entretien lourd des couches de chaussée fatiguées et fissurées sur les trafics les moins importants.

Expérimenté sur plusieurs itinéraires à fort trafic, ce procédé a été réalisé en associant :

- Un enduit superficiel fibré de type monocouche 6/10 mm (grille claire), l'émulsion et la fibre de verres étant mises en oeuvre au moyen d'un matériel spécifique.

- Un Matériau Bitumineux Coulé à Froid fibré (fibres de verre) de granulométrie 0/6 mm, mis en oeuvre au moyen d'un matériel standard.

Les expérimentations réalisées ont permis de confirmer que le procédé permet d'obtenir un comportement satisfaisant en termes de caractéristiques de surface, et d'atteindre voire de dépasser les performances de certains produits utilisés comme référence (certains Enduits Superficiels d'Usure par exemple) sur la durée de l'évaluation.

Télécharger le certificat

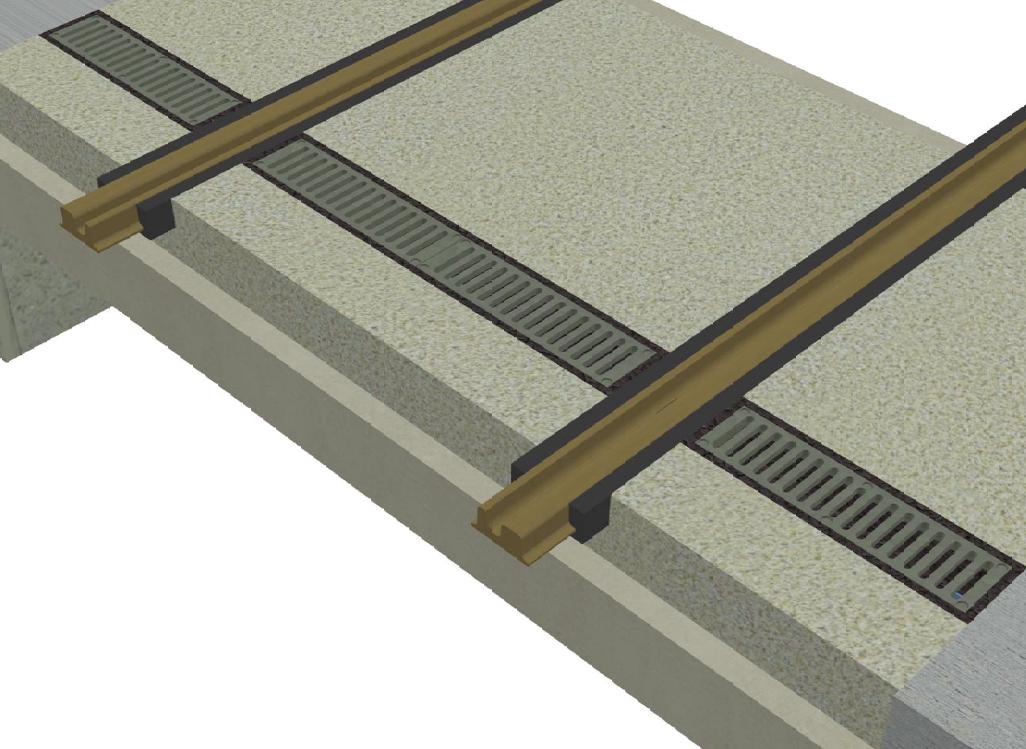

Certificat de bonne fin de "Rail bas" - Eurovia/ETF

Dans le cadre du programme public national d'expérimentation routes et rues (CIRR), le Cerema a délivré un certificat de bonne fin d'expérimentation pour le procédé Rail bas d'Eurovia/ETF. Ce certificat est la conclusion des chantiers expérimentaux réalisés et démontre la bonne tenue de ce produit en conditions réelles.

Les qualités attendues d’une plate-forme de tramway en site propre en ville sont bien connues en termes de précision, d’intégration, de pérennité, de rapport aux nuisances – isolation électrique, bruit et vibration, de sécurité et de « furtivité » lors des travaux mais aussi lors des opérations de maintenance.

Le procédé « Rail bas » d’Eurovia/ETF relève d’un assemblage de techniques connues. Son caractère innovant réside tant dans l’assemblage optimisé de produits très techniques, comme le béton, la résine et l’acier que dans le rapprochement de plusieurs métiers. Les techniques allégées de génie civil, les solutions composites, la recherche de la durabilité, la furtivité des chantiers et l’amélioration du cadre de vie sont les atouts de cette solution. L’innovation présentée débouche sur une offre optimisée pour l’aménageur comme pour l’exploitant de transport urbain.

Enfin, sur les ouvrages d’art, cette solution innovante peut être la seule alternative en cas d’élargissement ou de surcharge limitée.

Elle a toute sa place dans le panel des offres de ligne nouvelle, de réhabilitation ou de requalification devant intégrer toutes les spécificités des ouvrages d’art urbains.

Télécharger le certificat

Certificat de bonne fin ECOMAC REV

Lauréat du CIRR 2009

Le procédé ECOMAC REV, présenté par la société Colas, a été retenu comme lauréat en 2009.

Ce procédé est un mélange bitumineux à l’émulsion destiné à l’entretien des couches de roulement de voies à trafic faible ou moyen.

L’innovation consiste en un mélange bitumineux à l’émulsion constitué de plus de 75 % d’Agrégats d’Enrobés et réchauffé à une température inférieure à 100 °C. L’objectif est d’économiser de l’énergie et des ressources non renouvelables, de limiter les émissions de gaz à effet de serre, tout en améliorant les performances mécaniques, la maniabilité et la durabilité des enrobés. La souplesse du produit lui permet de s’accommoder de différents types de supports.

L’évaluation du produit a démarré en 2015, après la finalisation de l’outil industriel de production.

Le Cerema a évalué le comportement sous condition réelle du procédé ECOMAC REV pendant trois années sur deux sites distincts du Conseil départemental du Cher :

- Sur la RD35 : il s’agit d’une chaussée souple fortement déformée soumise à un trafic T5 (0 à 25 Poids Lourds par jour et par sens). Le procédé ECOMAC REV a été mis en œuvre en couche de roulement, sans reprofilage préalable, en épaisseur variant de 2.5 à 5.5 cm, avec 75 % et 100 % d’Agrégats d’Enrobés.

- Sur la RD976 : il s’agit d’une chaussée structurée, globalement en bon état structurel, soumise à un trafic T2 (150 à 300 Poids Lourds par jour et par sens). Le procédé ECOMAC REV a été mis en œuvre en couche de roulement sur 4 cm d’épaisseur, avec 90 % d’Agrégats d’Enrobés.

Une planche témoin constituée de la solution de travaux habituelle du gestionnaire a été systématiquement réalisée afin de servir de référence.

L’évaluation du produit a consisté à expertiser la mise en œuvre par un contrôle poussé de l’atelier d’application et des constituants utilisés, puis à suivre l’évolution de son comportement sur les 3 premières années de service. Il a ainsi pu être observé une excellente aptitude au compactage, un excellent comportement au jeune âge, une bonne résilience et un maintien des caractéristiques de surface.

Télécharger le certificat

Certificat de bonne fin VIAPHONE M_Eurovia

Dans le cadre des appels annuels à projet d'Innovation Routes et Rues, le procédé « VIAPHONE M » proposé par l'entreprise EUROVIA a été retenu parmi les projets lauréats de l'année 2013.

Le procédé VIAPHONE® M, est un béton bitumineux phonique de granulométrie 0/6 mm ou 0/8 mm. Sa formulation est optimisée pour répondre de façon durable à la problématique de la réduction du bruit de roulement lié au trafic routier.

Son expérimentation a débuté fin 2015 dans le cadre d'une opération d'entretien de chaussée offrant la comparaison possible avec plusieurs autres revêtements bitumineux à savoir BBTM 0/10 de classe 1 et BBMA 0/10 de classe 3.

Son évaluation, qui s'est déroulée sur une période de 5 ans (2016 à 2021) a sollicité plusieurs Directions Territoriales du CEREMA à savoir, le CEREMA OUEST (Saint-Brieuc), le CEREMA Nord Picardie (Lille), le CEREMA Est (Strasbourg) et le CEREMA Normandie Centre (Blois).

Ce suivi a permis de constater un comportement satisfaisant du VIAPHONE® M, vis-à-vis des caractéristiques de surface, et en particulier le maintien de la réduction de bruit par rapport aux autres techniques testées au cours de cette expérimentation qui se traduit par un gain acoustique d'environ 1,5 dB pour le VIAPHONE® M après plus de 5 ans de mise en service.

Télécharger le certificat

Certificat de bonne fin AEROPRENE_Eiffage Route

Dans le cadre du programme public national d'expérimentation routes et rues (CIRR), le Cerema vient de délivrer le certificat de bonne fin d'expérimentation pour le procédé Aéroprène® d’Eiffage Route, lauréat de l’édition 2016.

Aéroprène, Béton Bitumineux Aéronautique, avait retenu l’attention du comité de sélection, notamment pour sa capacité à obtenir de façon pérenne un niveau de macrotexture supérieur à 1.0 mm, requis aujourd’hui par la normalisation relative aux infrastructures aéronautiques.

L’expérimentation a été menée sur le Taxiway Bravo de l’Aéroport Roissy Charles de Gaulle. A l’issue de 3 années de service, le comité de suivi faisant intervenir le Maître d’Ouvrage (Aéroport de Paris), le Service Technique de l’Aviation Civile (STAC), le Cerema et l’entreprise Eiffage Route, a constaté le très bon comportement d’Aéroprène® et lui a attribué le certificat de bonne fin d’expérimentation, ouvrant la voie à son développement sur les plateformes aéronautiques.